- 総合TOP

- 宇宙

- AI

- ロボット

- WEB3・メタバース

食品製造業で最も人手がかかるといわれる「惣菜・弁当の盛付工程」。盛付から容器の蓋閉め、番重(運搬容器)移載までのあらゆる作業は、微妙な位置調整や力加減が必要であり、ロボットに置き換えて自動化することが難しいとされてきた。この課題に2021年度から4年間にわたって取り組み続けてきたのが一般社団法人日本惣菜協会だ。

同協会はさまざまな惣菜・弁当盛付に対応できる統合ロボットシステムを世界で初めて開発(※同協会調べ)、現場実装に成功。麺惣菜や揚げ物、寿司弁当などさまざまな製造現場に合わせ導入を進めている。

今回RoboStep編集部は当ロボットシステムを取材すべく、2025年3月18日、同協会が代表幹事を務める経済産業省「革新的ロボット研究開発等基盤構築事業」の令和6年度事業報告会へ向かった。惣菜業界における人手不足の解消や生産性向上に寄与するロボットの活躍に迫る。(文=RoboStep編集部)

「自動化は困難」惣菜・弁当盛付現場の課題

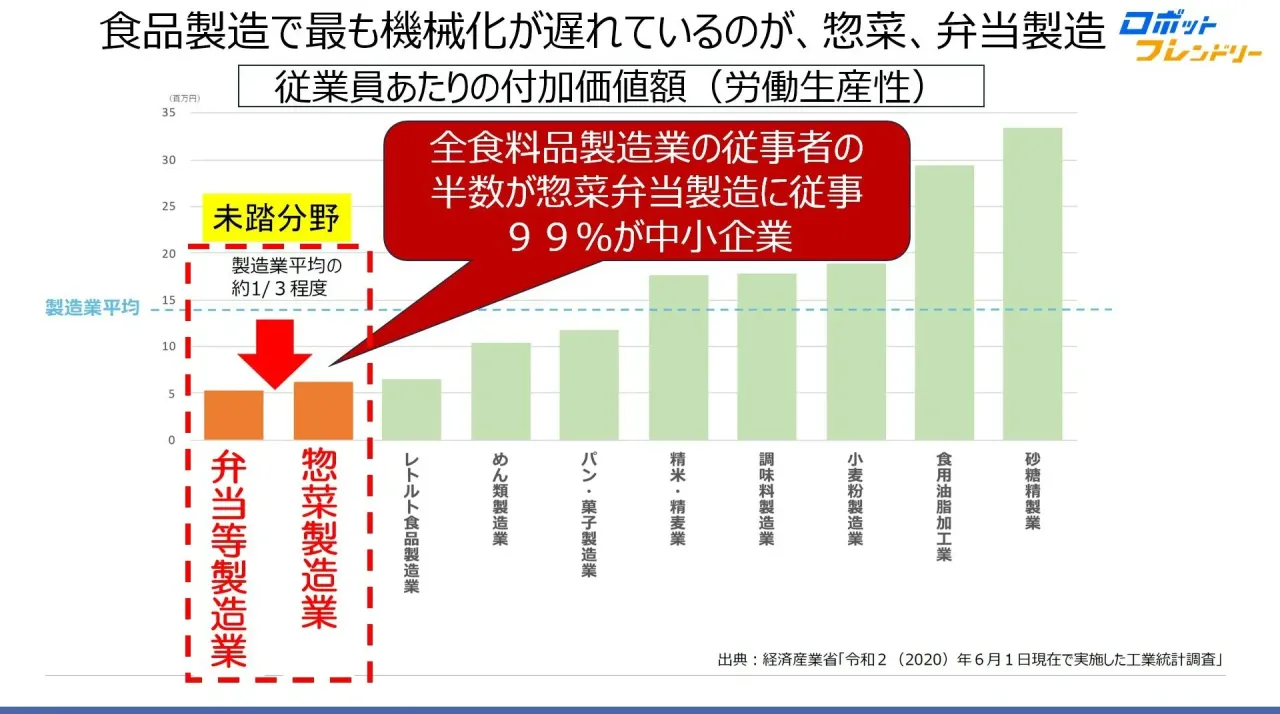

全製造業の中で労働者が最も多い120万人が従事する食品製造業。そのうち60万人が惣菜製造であるが、重労働などで人が集まらない課題を抱えている。特に盛付作業については、少量多品種に対応しなければならないことや、フタ締めや微細な位置調整、重量精度などが求められるため、単純にロボットで代用することができない。現行技術で自動化は困難と言われていた。

出典:経済産業省「令和2(2020)年6月1日現在で実施した工業統計調査」(荻野氏プレゼンテーション資料より引用)

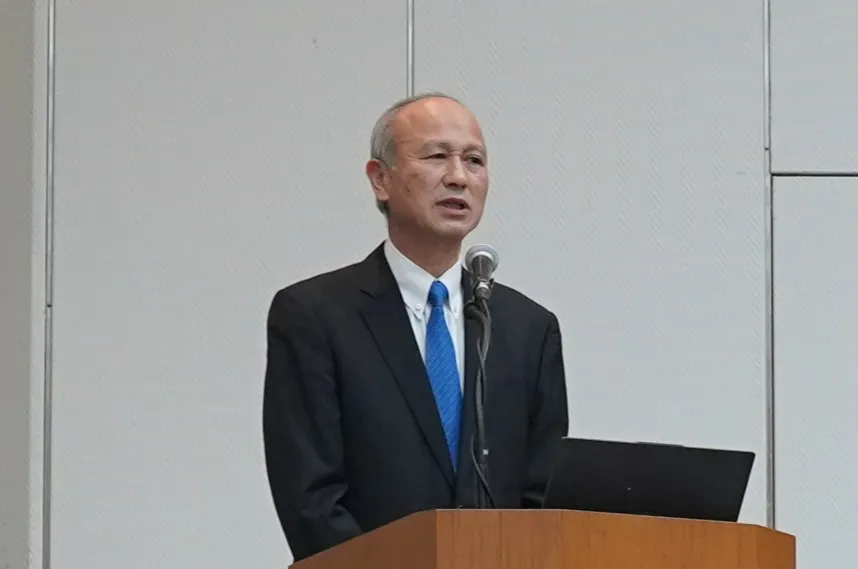

「わたしたちは、ロボット化によってそれらを解決したい」。日本惣菜協会 AI・ロボット推進イノベーション担当フェロー 荻野 武 氏は強く語る。「多くの人手を要する惣菜工場が直面する課題に向き合い、惣菜製造企業、システムベンダーと協力し4年前から数々のロボットを作り、導入を進めてきました」(荻野氏)。

同協会は、経済産業省の支援事業「革新的ロボット研究開発等基盤構築事業」の代表幹事を務める。ロボット未導入領域において、業務フローや施設環境の変革を行い、ロボットが働きやすい環境を整える「ロボットフレンドリー(以下、ロボフレ)な環境」実現を目指し4年前から食品製造業を中心にロボット開発や実証実験を進めている。

一般社団法人日本惣菜協会 AI・ロボット推進イノベーション担当フェロー 荻野 武 氏。左手に持つ「寿司弁当」の製造も、ロボットによる自動化が難しいとされていた

同協会 専務理事 清水 誠三 氏も当プロジェクトへの思いを語る。「製造現場を拝見すると、高齢の女性の方が素早く1g単位の精度で盛り付けていらっしゃるのを目の当たりにします。この熟練技術をロボットに置き換えることは非常に難しい。ですから、これまでの開発では上手くいかなかった例もありました。それでも関係者の皆様方がたゆまぬ努力をしていただきまして、成果が見えてまいりました。当プロジェクトを皮切りに多くの企業、工場にたくさんの機械が導入され、作業が楽になり生産性が上がることが私達の目標です」(清水氏)。

一般社団法人日本惣菜協会 専務理事 清水 誠三 氏

同協会は、のべ51社の惣菜・弁当メーカーと59社の開発ベンダーとともに多くのロボットシステムを開発し、実現場への導入を推進してきた。そして2024年度、新開発のロボットシステムと従来のものを合わせた計17種を統合し、さまざまな惣菜・弁当盛付に対応できる統合ロボットシステムを世界で初めて開発(※同協会調べ)、現場実装に成功。ここからは各協力各社からその実績が紹介された。

生産性が200%向上した自動化ライン

調理麺をはじめとする食品製造を手がけるデリモは、麺惣菜業界初の試みとして、これまでロボット化率がほぼ0%であった麺惣菜盛付工程のロボット化に挑んだ。これまでの麺惣菜盛付工程においては、人が下記工程で盛り付けを進めていた。

⑧番重を10段積載した台車を冷蔵庫へ搬送する

当事業では、自動化に必要な各種ロボットシステムを開発し統合。麺惣菜盛付工程統合ロボットシステムとして自動化ラインを構築した。自社の生産性向上とともに、業界へのロボットシステム普及に貢献する試みだという。

当システムの導入により、これまで1ラインあたり、約10名必要とした作業者が5名削減、生産性 が200%向上。フル稼働として計算すると、年間約 2,000 万円/ラインの人件費の低減効果が期待できるそう。さらに麺惣菜では、容器の蓋閉め方法としてフィルムを熱でシールする「ガス置換麺惣菜対応トップシール」を業界で初めて実現し、食品の日持ちを延長。商品の差別化、フードロス低減にも期待が寄せられている。

「フライ投入」「弁当盛付」の二刀流

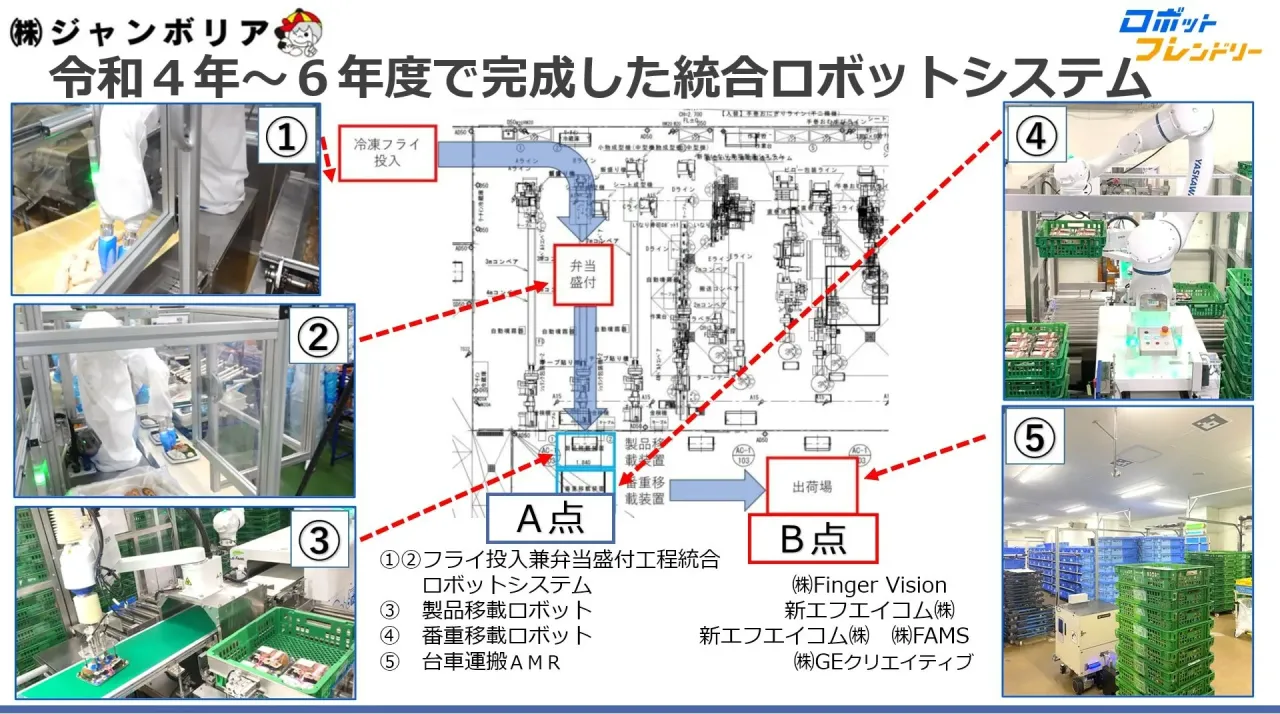

お寿司やおにぎりといった米食品を手掛けるジャンボリアでは、揚げ物付きのお弁当も数多く製造している。今回は調理室でフライヤーへ食材を投入する作業、及び包装室で具材を盛り付ける作業をロボットへ置き換えた。

これにより夜間はフライヤーへ食材投入、昼間は包装室で具材のトッピング作業の「二刀流」を行うことで稼働時間を長くすることが可能となり、投資回収期間も短縮できる。

弁当工場の前工程である冷凍フライの油槽投入は、高温環境で火傷の恐れもあり機械化が望まれる。しかし通常の弁当工場では、このフライ投入の作業時間は1日数時間と短いため、この工程だけの機器を導入すると投資対効果が成り立ちにくく機械化導入が進まない。導入するならば他の工程も賄えるなどの追加効果が求められていた。

一方、弁当盛付の作業では、油槽投入と盛付作業の両方が必要となるため、通常一日8時間以上の作業時間が必要となり、ロボットシステムの稼働時間が十分確保できる。そこで触覚ハンドを用いたフライ投入兼弁当盛付ロボットシステムを開発し運用。このロボットシステムで盛り付けた弁当をベルトコンベアから番重へ移載し、その番重を台車に移載する製品移載・番重移載連動ロボットと、2024度に開発した台車搬送AMR(自律型搬送ロボット)を統合することで、フライ投入兼弁当盛付工程統合ロボットシステムが実現した。

ジャンボリア 代表取締役社長 千田 法久 氏は「今年度は、異なった2つの工程作業が可能なロボットを、2023年度までに導入したロボットと連結し、3つの連続工程作業が可能なロボットを導入しました。これにより、弁当工場の工程の規範となる一連の統合ロボットシステムを構築しています。今後、人並み以上の能力として、更なるマニピュレーションの進化とロボットシステムの高速化に期待したいです」と語った。

過酷な運搬作業を共創で解決

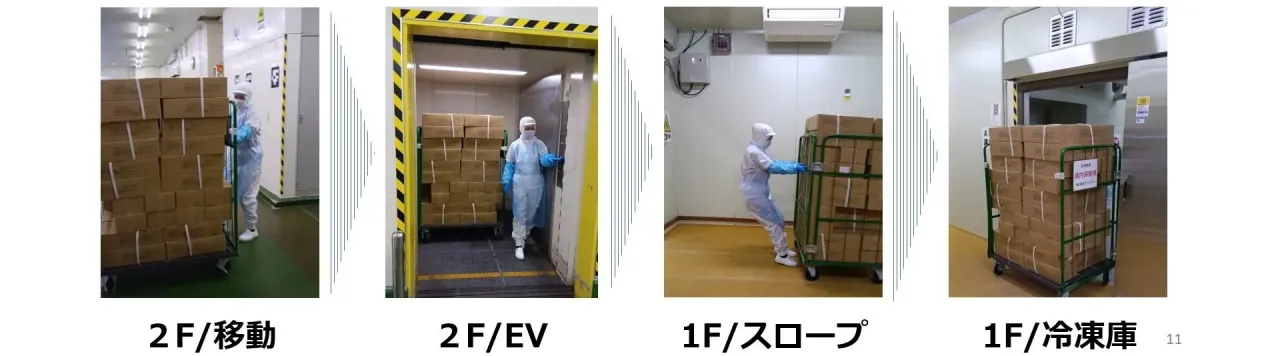

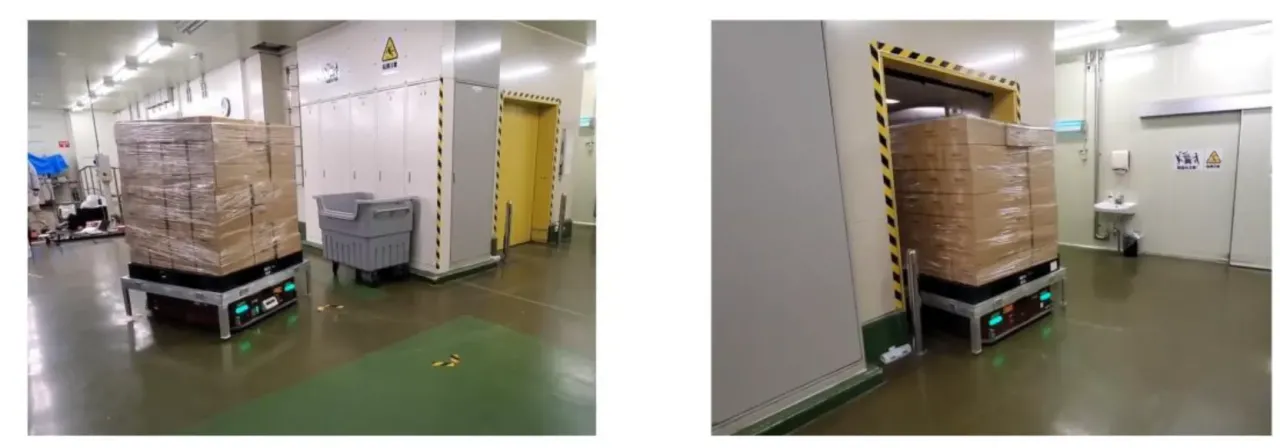

スーパーや百貨店、自社運営の専門店向けに惣菜・弁当・パンなどの製造販売を行う阪急デリカでは、食品製造工場向けのAMRを導入。同社の工場では、製造現場から主に下記2種類の搬送を行っている。

1.エレベーター経由で冷蔵庫へ搬送する、低重量の構内搬送

2.冷凍食品をエレベーター経由で冷凍庫へ搬送する、高重量構内搬送

これらは食品製造においてハードルが高い。200kg近いカゴ台車を人手で運搬。2F⇒1F⇒扉⇒スロープ⇒-20℃以下の冷凍庫へ運搬。約2時間程度の作業だ。

食品工場特有の搬送経路には、SLAM(自己位置推定)の誤動作や温度変化による結露、高低差をつなぐスロープ、エレベーター制御などが課題で、従来のAMRでは実現が難しかったが、インテグレータであるGEクリエイティブとともに開発。それだけでなく、実現場においてもスロープの平坦化やドア連携などのロボフレ環境の整備を阪急デリカ側でも対応。ベンダーと現場の共創により解決した。

エレベーター経由で冷凍庫へ搬送するAMR。台車の構内搬送用である低重量対応と、パレットの搬送に強い高重量対応の2種類がある。

エレベーター経由で冷凍庫へ搬送するAMR。台車の構内搬送用である低重量対応と、パレットの搬送に強い高重量対応の2種類がある。

阪急デリカ 代表取締役社長 森川 保 氏は「これらAMRにより、省力化が実現できるだけでなく、冷凍庫などの過酷な環境下での作業が低減できることは、人に優しい工場を目指す当社にとって大きな効果といえます」と語る。

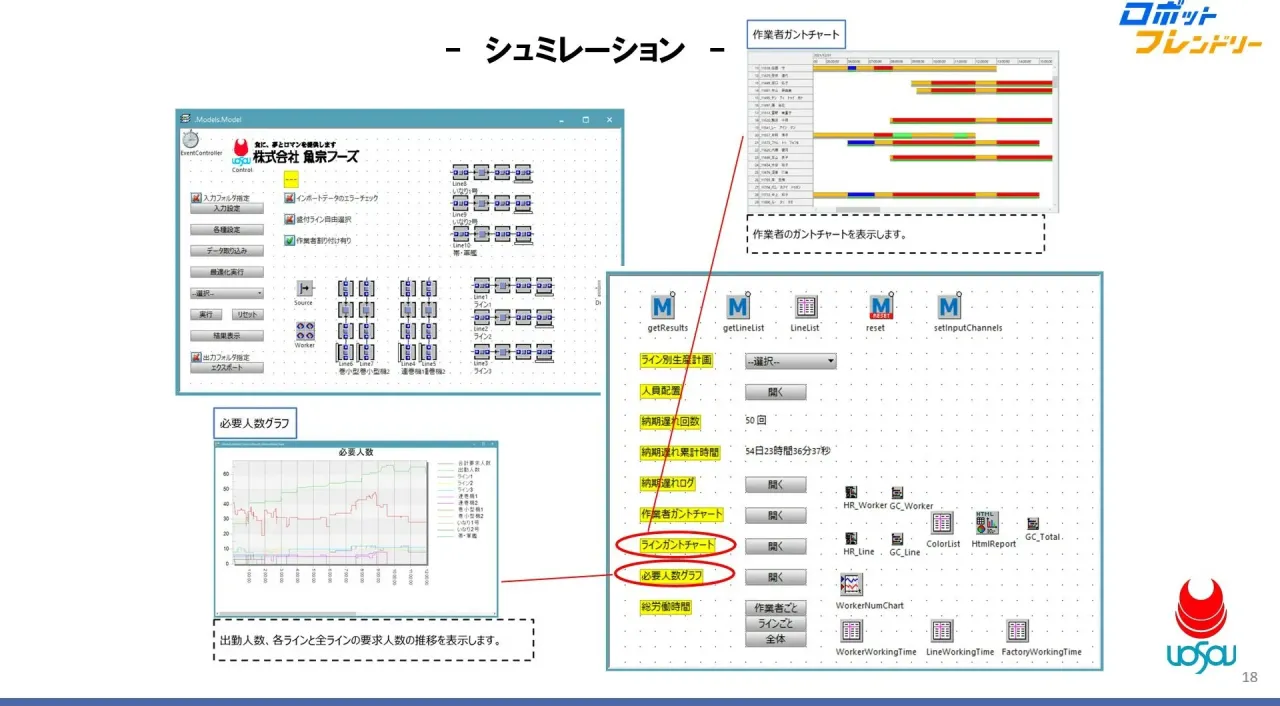

製造ラインのシミュレーションで最適化

顧客ニーズが多様化し、食品製造にも少量・多品種が求められている。しかし材料や設備、人員などの制約条件を抱えながら生産計画を作成するには、多くの時間を要する。そこで魚宗フーズでは、現実の製造ラインを模した仮想空間「デジタルツイン」を創り上げシミュレーションを行った。生産計画、そして人員配置計画の作成自動化を実現。生産性向上を目的として、AI による生産計画、人員計画の最適化を行うデジタルツインモデルを開発し、現場での運用を実現した。

この実装により、生産時間37%削減、人員計画の最適化、作業時間82%削減、計画見直し時間66%削減という具体的な成果を達成している。

デジタルツインは、自動車や電機産業の自動化・ロボット化で活用が見られるが、人作業を中心とした惣菜・弁当製造業界での実績は少ない。食品製造特有の製品管理や作業者が持つスキルといった制約条件の実装には苦労したが、現場の協力もあり今回の実運用に至ったという。同社は惣菜業界の賃金向上や従業員の幸せのために、このようなデジタル化の取り組みを進めていく意向を示している。

日本の産業競争力を強化するために

今回の報告会で経済産業省 製造産業局 産業機械課 ロボット政策室 室長 石曽根 智昭氏はこう語る。「世界トップクラスのロボット大国としてロボット市場を牽引してきたのは日本です。 人手不足の対応を進める中で、ロボットユーザーの皆様とロボット開発ベンダーの皆様がともに発展していく姿を構築することで、日本の産業競争力がますます強化されます。

今回の各事例でも分かる通り、不器用なロボットに完璧な作業を求めるのではなく、施設環境などを見直し、ロボットが作業しやすいロボフレな環境を整えながら、社会実装を進めていくことが重要と考えています。 地域企業の生産性の向上に取り組む自治体や関係機関と連携し、現場のニーズに対応したロボット開発・実装の拡大に繋げていきます」(石曽根氏)。

経済産業省 製造産業局 産業機械課 ロボット政策室 室長 石曽根 智昭 氏

続けて、農林水産省 原材料調達・品質管理改善室室長 阿辺 一郎 氏は、食品製造業の持続可能性向上に向けた取り組みについて説明する。「盛付作業の繊細な技術をロボットに置き換えるということは非常に難しい。しかし惣菜・弁当の盛付作業は、他の食品産業と比較しても労働生産性が低いうえ、国内の労働力減少にも拍車がかかっている今、社会実装を加速していかなければなりません。より多くの企業、工場にたくさんの機械が導入され、作業者が楽になることで生産性が上がるよう取り組んでいます」(阿辺氏)。

農林水産省 大臣官房新事業・食品産業部 原材料調達・品質管理改善室長 阿辺 一郎 氏

最後に経済産業省 ロボット政策室 室長補佐 板橋 洋平 氏が総括を行った。「長年にわたり続くこのプロジェクトは、ロボットとユーザーの協力関係が深まり、この度、全工程自動化の実現という悲願を達成できました。

経済産業省 製造産業局 産業機械課 ロボット政策室 室長補佐 板橋 洋平 氏

ロボットを導入することは、人手不足という課題解決以上に、各企業の現場が活発になることで底力が上がり、企業価値の向上にも繋がります。実際に国内でも前例の無い成果を上げていただいたことは重要なポイントだと思っております。

今後さらにロボット導入による効果を広めていくのも、我々経産省の役割だと強く感じています。まず新しくオープンな開発環境の構築や、地域の核となる方々にこのロボットの導入支援をしていただくこと。さらに新しい取り組みを推進していく上で当事業の成果を十分に活かせる体制の支援。そしてこれからもロボットによる社会課題解決、そして日本の産業競争力向上に取り組んでいきたいと考えています」(板橋氏)。