- 総合TOP

- 宇宙

- AI

- ロボット

- WEB3・メタバース

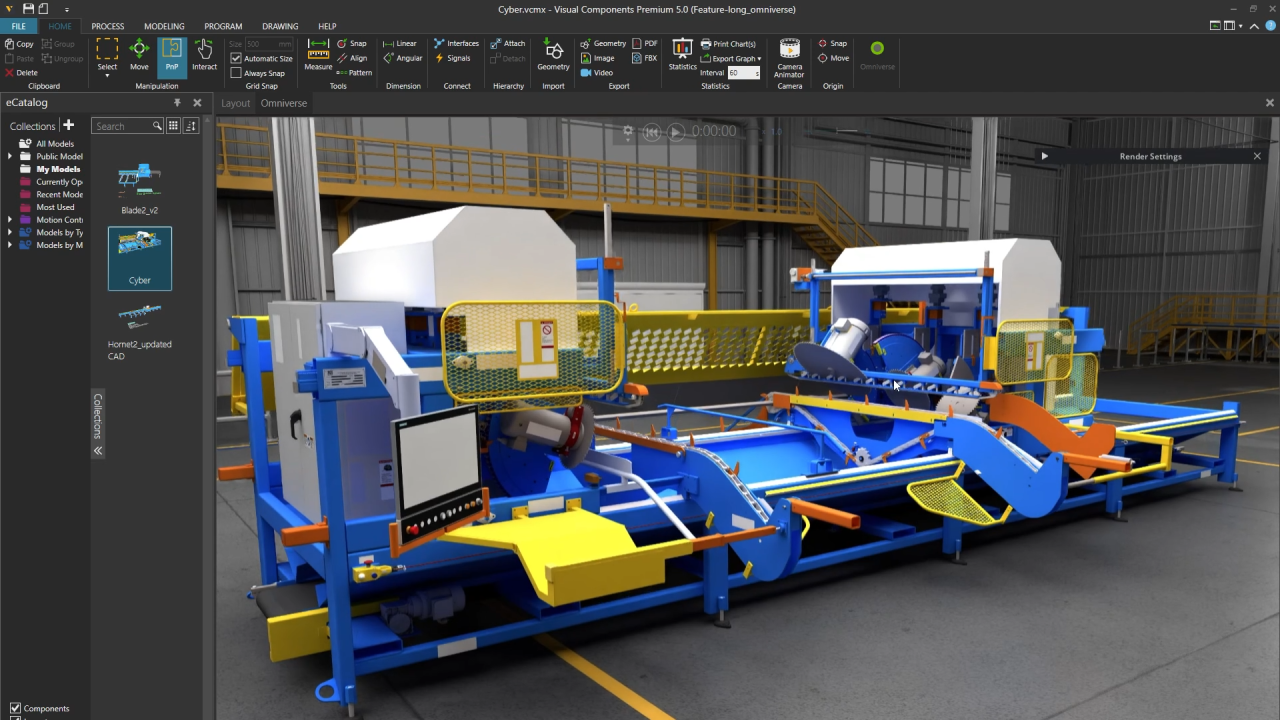

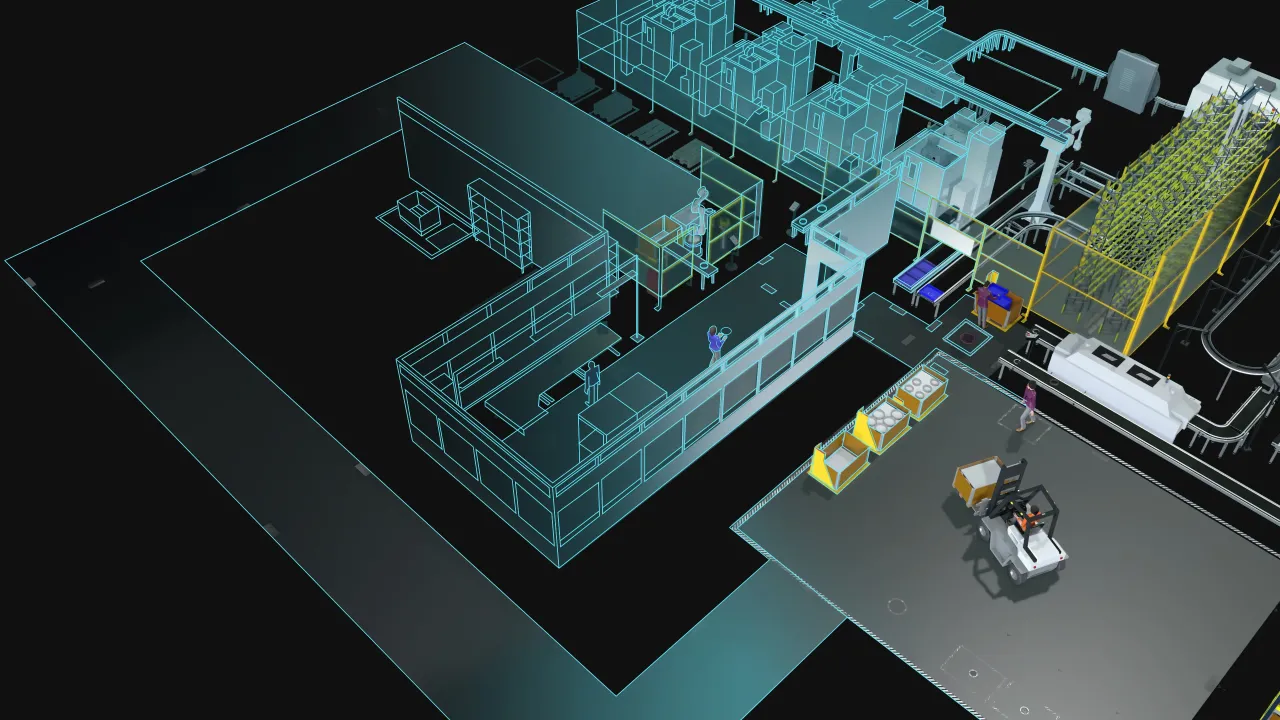

工場のライン停止は、現場にとって最大の悪夢だ。しかし、人手不足や国内回帰が加速する今、現場は「止まること」を許されぬまま、ラインの組み替えやロボット導入という大手術を迫られている。「もし新しいレイアウトが機能しなかったら?」そんな現場の恐怖を解消するのが、フィンランドのビジュアル・コンポネンツ社が手掛ける製造用3Dシミュレーションソフトウェア「Visual Components」だ。

2025年11月27日、同社は最新バージョン「Visual Components 5.0」と、NVIDIAの技術を融合させた新機能を発表した。彼らが提供するのは単なる設計ソフトではない。実機の設置や工事に着手する前に、仮想空間で試行錯誤を重ね、あらゆる失敗をリスクゼロで経験できるソフトウェアだ。なぜ今、世界中の企業がこのツールを求めるのか。その背景にある製造業の痛みと、この技術が切り開く未来を追った。(文=RoboStep編集部)

「勘と経験」が通用しない時代の到来

日本の製造業は長らく、現場の「すり合わせ」技術によって支えられてきた。熟練の生産技術者が経験則に基づいてラインを引き、不具合が出れば現場の知恵でカバーする。その「現場力」こそが、日本の強みだったことは間違いない。

しかし今、その前提が崩れつつある。最大の要因は、圧倒的な「人手不足」と「時間のなさ」だ。デロイトの調査によれば、米国だけでも2033年までに190万人の製造業労働者が不足すると予測されている。日本でも状況は同様、あるいはそれ以上に深刻だ。熟練工の引退に伴い、暗黙知として蓄積されていた「勘」や「コツ」が失われつつある。

さらに、市場の変化は激しさを増している。多品種少量生産への対応、eコマースの急拡大に伴う物流センターの自動化、そして地政学リスクを回避するための国内回帰。工場や物流倉庫は、数年単位ではなく、数カ月、時には数週間単位でのレイアウト変更やプロセス改善を迫られている。

ここで冒頭の「悪夢」が頭をもたげる。新しいロボットを導入したいが、ティーチングのためにラインを長時間止めるわけにはいかない。複雑なAGV(無人搬送車)を走らせたいが、既存の設備とぶつからないか、ボトルネックが発生しないか、やってみなければ分からない。

現代のスピード感において「実機を導入してみて、不具合があればやり直す」という従来型の試行錯誤は許されない。

だからこそ、現場担当者は変化に対して慎重になり、経営層は投資に二の足を踏む。この「変化したいが失敗できない」というジレンマこそが、DXを阻む最大の壁だったのだ。

「仮想の失敗」を「現実の成功」へ

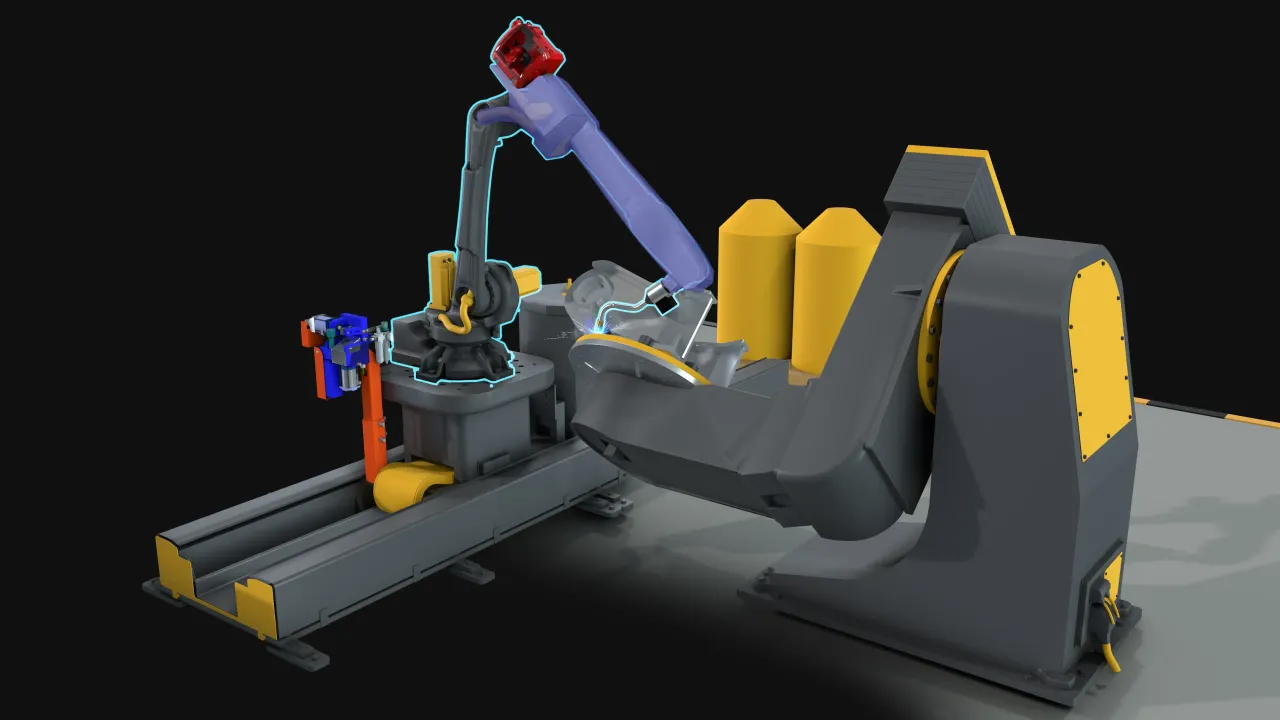

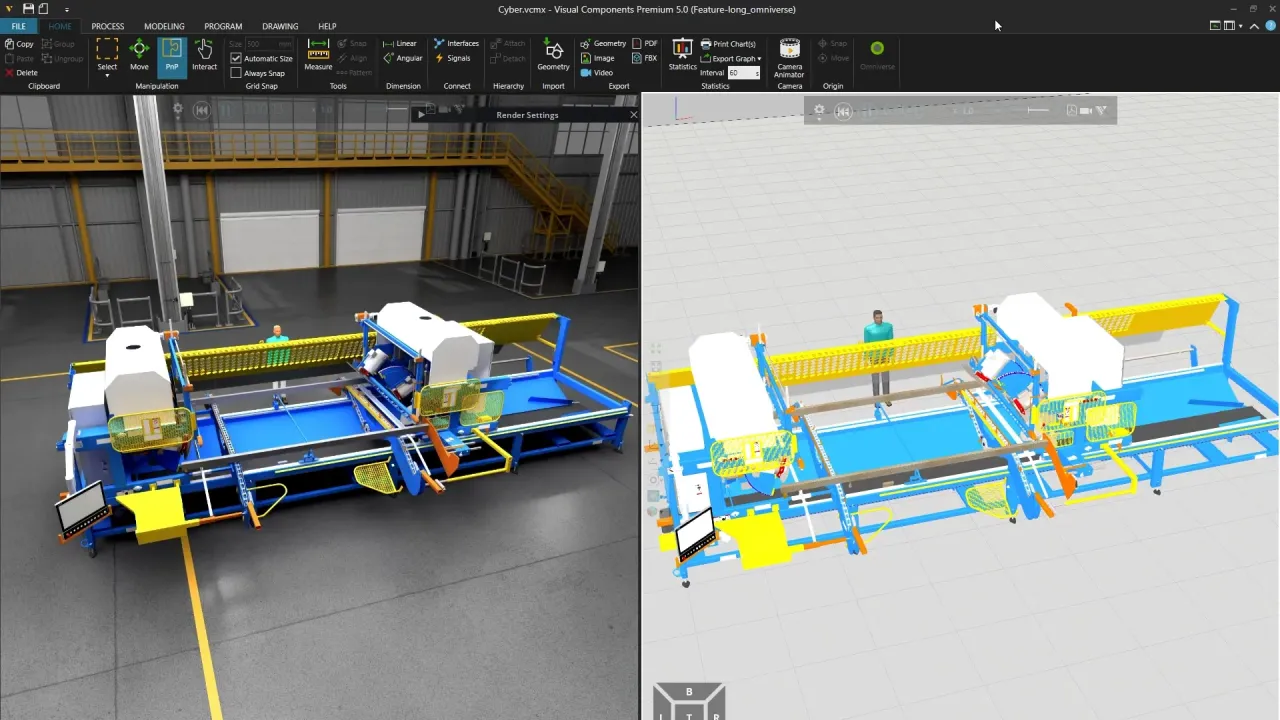

このジレンマに対する回答が、ビジュアル・コンポネンツが提唱する「3D製造シミュレーション」だ。今回発表された最新版「Visual Components 5.0」は、まさにこの「失敗できない現場」のために設計された、リスクゼロの実験室と言える。

最大の特徴は、工場のレイアウト設計からロボットの動作プログラム作成、そして稼働後のパフォーマンス検証までを、すべてPCの中の「仮想空間」で完結できる点にある。

例えば、新しい産業用ロボットを導入するシーンを想像してほしい。従来であれば、ロボットを現場に設置し、実機を動かしながら細かく動きを教え込むティーチングが必要だった。その間、当然ラインは止まる。生産はストップだ。

しかし、Visual Components 5.0を使えば、この作業が劇的に変わる。OLP(ロボットオフラインティーチング)と呼ばれる機能が大幅に強化されており、仮想空間上のロボットに対して動作をプログラムできるのだ。CADデータからツールの動く道筋を自動生成し、狭い場所でもアームが周囲の柱や設備に衝突しないルートを自動で算出する。

現場で実機が動いている間に、PCの中で次のプログラムを完成させておく。あとはデータを転送するだけ。これにより、ロボット導入時の停止時間を最大80%も短縮できるというデータもある。

また、今回のアップデートでは「つながる力」も強化された。デンソー、ヤマハ、三菱電機といった日本の製造現場で馴染み深いメーカーのロボットコントローラーとの接続が拡張されている。さらに、AGVやAMR(自律走行搬送ロボット)との通信規格である「MQTT」もサポートした。

これにより、ロボット単体の動きだけでなく、工場全体を走り回る搬送ロボットと生産ラインがどう連携するか、どこで渋滞が起きるかといった全体の流れまでも、導入前に正確にシミュレーションできるようになったのだ。

同社が掲げる「構想から実現への最速ルート」という言葉は、決して単なる宣伝文句ではない。仮想空間であらゆる「失敗」を出し尽くし、現実世界では「成功」だけを実行する。それが今後の製造業のスタンダードになることを、このアップデートは示唆している。

経営層の「Goサイン」を引き出す“圧倒的なリアル”

機能面での進化に加え、今回もう一つ注目すべきトピックがある。それが、GPU(画像処理半導体)の巨人・NVIDIA社との連携だ。

「Visual Components 5.0」には、NVIDIAが提供する産業用デジタルツインを実現するためのプラットフォーム「NVIDIA Omniverse」が組み込まれることが発表された。

「シミュレーションソフトに高精細なグラフィックなど不要ではないか?」という疑問を抱く現場エンジニアもいるだろう。計算さえ合っていれば、見た目は簡素なワイヤーフレームで十分事足りるはずだ、と。

しかし、プロジェクトを動かすのはエンジニアだけではない。予算を承認する経営層、現場のオペレーター、そしてマーケティング担当者など、多くの関係者の合意が必要だ。

ここで「NVIDIA Omniverse」による、写真のようにリアルな可視化が威力を発揮する。PC画面の中に、照明の当たり具合から資材の質感まで、現実と見紛うような工場がリアルタイムで出現する。まるで実写映画を見ているような感覚で、新しいラインが稼働する様子を確認できるのだ。

ビジュアル・コンポネンツのCEO、ミッコ・ウルホ氏は「工場レイアウトがよりリアルに感じられることで、あらゆるレベルの意思決定者が選択肢を的確に把握し、方向性を共有しやすくなる。その結果、関係者間の合意形成がスムーズになり、自信をもって投資判断を下すことが可能になります」と語る。

専門知識がない経営者に対し、複雑な2次元の図面や数値だらけのExcelを見せて説得するのは骨が折れる。しかし、「導入後はこうなります」と、まるでそこに存在するかのような映像を見せられれば、直感的な理解が得られる。「これならいける」という確信が、投資判断のスピードを劇的に上げるのだ。

技術者には「正確さ」を、経営者には「確信」を。NVIDIAとの連携は、シミュレーションソフトを単なる「検証ツール」から、組織の合意形成を加速させる「コミュニケーションツール」へと進化させる一手と言えるだろう。

スマート製造への脱皮 —— 日本の現場が手にする「確かな武器」

ビジュアル・コンポネンツは1999年にフィンランドで創業し、これまでグローバルで2,400社以上の企業に採用されてきた。特筆すべきは、彼らが日本市場に並々ならぬ情熱を注いでいる点だ。2023年には三菱電機と合弁会社を設立し、2025年1月には日本法人を東京に構えるなど、国内ビジネスを本格化させている。これは、世界的に見ても高い要求水準を持つ日本の製造業こそが、同社のソリューションが真価を発揮する場所だと確信しているからに他ならない。

今回の「Visual Components 5.0」の発表は、日本の製造現場にとって大きな転換点となる可能性がある。これまで現場の「職人芸」や「すり合わせ」に頼り切り、IT化が遅れていると言われてきた日本の工場。しかし、裏を返せば、そこにデジタルシミュレーションという武器が加われば、もともと持っている現場力の高さと相まって、世界最強の製造体制を再構築できるポテンシャルがあるということだ。

泥臭い現場の改善活動を否定するのではない。実機を動かす前にまず仮想空間上で構築し、納得がいくまでテストと改良を繰り返す。その改善のサイクルをバーチャル空間で何百倍、何千倍のスピードで回すことで、現場に「確信」をもたらすのだ。

人口減少という避けられない未来を前に、私たちが選ぶべき道は明確だ。人の汗と涙に頼る製造業から、データの裏付けと確信に基づいた「スマートな製造業」への脱皮。Visual Components 5.0が提示する世界観は、そのための明確な道しるべに見える。

工場の中に、もう一つの「失敗できる工場」を持つこと。それは、変化の激しい時代を生き残るための、最も安全で、確実な一歩を踏み出すための投資なのかもしれない。