- 総合TOP

- 宇宙

- AI

- ロボット

- WEB3・メタバース

世界的なシリコーン製品メーカーである旭化成ワッカーシリコーン株式会社。同社が掲げる「Future Silicones Operations」は、デジタル化と自動化を主軸とした中期計画であり、ものづくりのプロセスを理想形へと近づける挑戦でもある。こうした活動の一環として、屋外建屋間でのサンプル搬送に導入されたのが、Doogの運搬ロボット「サウザー」だ。

本取材では、実際に現場で運用を担う、旭化成ワッカーシリコーン 品質マネジメント部の小林恒介さん、石塚健人さんへインタビュー。導入から現在に至るまでのリアルな経験についてお話をうかがった。

旭化成ワッカーシリコーン株式会社

品質マネジメント部

小林恒介さん

旭化成ワッカーシリコーン株式会社

品質マネジメント部

石塚健人さん

導入のきっかけは「物流部門の発見」から

「最初は物流部門が見つけてきたんです」と小林さん。

社内改善の一環で調査を進める中、屋外建屋間の搬送をカバーできる、かつ扱いやすく柔軟な運搬ロボットとしてサウザーにたどり着いたという。AGVやAMRの導入経験は製造部門にもあったが、屋外走行が必要な構内の実情を踏まえると、機動力とコストのバランスに優れた選択肢だった。さらに、導入後も現場自らが経路設定やカスタマイズを行える“自分でできる”というコンセプトは、継続的な改善を可能にする点でも評価された。

「サウザーは導入してもう2年になりますが、今では品質部門がメインで管理・運用しています。とはいえ、物流部門と製造部門とでうまく役割分担をして、連携して使っています」(石塚さん)。

一連の走行ルート

①充電待機場所の物流部門から出発

②1つ目の製造部門へ到着

③2つ目の製造部門へ到着

④品質部門へ到着

⑤物流部門へ帰ってきた

操作のシンプルさが、組織横断の運用を後押し

「最初は物流部門から『このボタンを押せば次の目的地へ送り出せます』とだけ教わったんですが、それだけで十分使えました。正直びっくりするくらい簡単でしたね」と小林さんは振り返る。こうしたシンプルな点が、現場の誰もが主体的に改善に関われる土台となっている。

サウザーは、1日2回、品質部門と製造部門の間で行われる試験サンプルの受け渡しに使われている。現在のルートは約300mで、敷地内の屋外を走行。歩行者路を通りながら、外部事業者の出入りやフォークリフトの動線とも調和して運用されている。

「構内はグレーチングや段差、水たまりも多いんですが、問題なく走ってくれます。夕立の予報があると運行時間を調整したりもしますが、年間通じて安定しています」(石塚さん)

走行ルートにはグレーチングや歩道特有の段差・斜面・うねりがある

“到着の音楽”が合図——人とロボットの自然な協調

以前は品質部門のスタッフが、製造部門の建屋にある棚まで台車でサンプルを回収していた。サウザー導入後はその流れが一変した。

「サウザーが到着したら音楽が鳴るので、それを合図に製造部門の方がサンプルを積んでくれるようになりました。多少作業が増えるんですが、皆さん協力的で、すんなり受け入れてくれました」(小林さん)。

“ロボットが来たら荷物を積む”という新しいフローは、音楽をトリガーにしたことで、違和感なく社内に定着した。導入前は遠隔通知機能も検討されたが、実際には不要だったという。

「現場からは音楽で十分だという声が多くて。むしろ『ちょっと音が大きい』という意見が出たくらいです。Doogさんに相談したら、すぐに音量調整の方法を教えてくれて、自分たちで設定できそうです。こういう細かいカスタマイズが色々と揃っているのがありがたいですね」(小林さん)。

ポイントに到着すると荷台上のボックスを開けてサンプルを出し入れする

現場で“育てる”ロボット——ルート変更も社内対応

屋外での運用には、工事による通行止めなど、環境の変化がつきものだ。しかし、旭化成ワッカーシリコーンではこれまで2〜3回、ルートの変更や停止地点の調整をすべて社内で実施している。

「サウザーはカスタマイズ作業がとても簡単で、ネジ締めとコネクタ接続とテキストファイル編集で完結するような感覚なんです」と石塚さん。

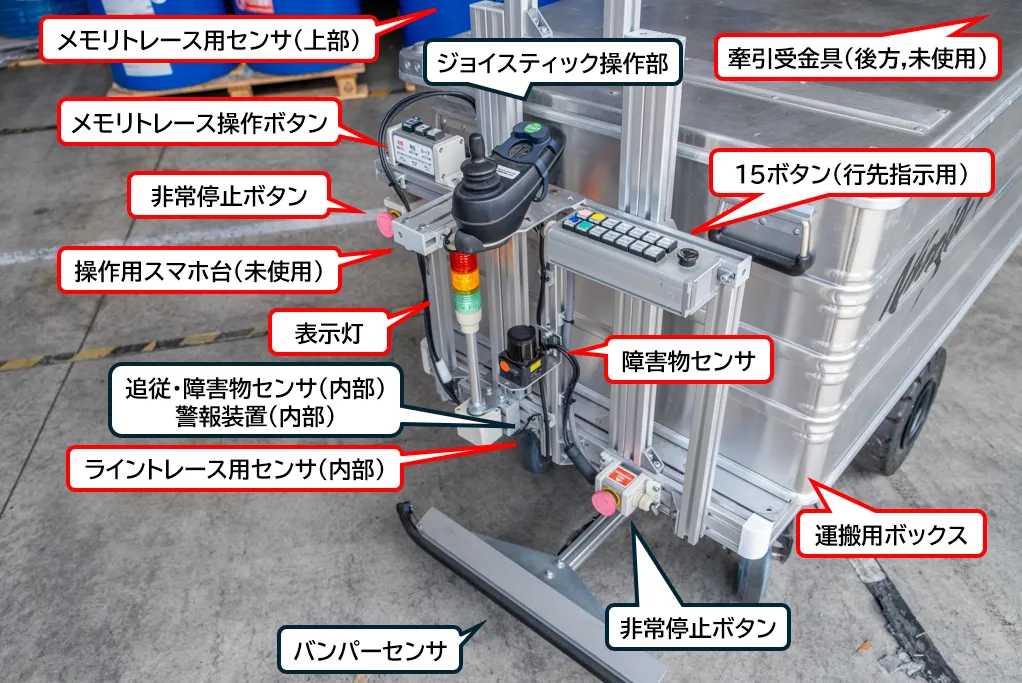

その言葉通り、導入時のカスタマイズ構成も細部まで社内で検討した通りに対応ができた。走行用センサの追加から、メモリトレース用操作ボタン、非常停止ボタン、荷台上の障害物検知用センサまで、必要に応じて柔軟に構成が組める。

「あとからリスクアセスメントで必要性が出たセンサ追加も、ソフトウェアアップデートだけで追加できました。他のロボットでは、こうはいかないと思います」(石塚さん)。

名称は「Ninja」——組織に馴染んだ存在へ

「社内ではサウザーのことを“Ninja”と呼んでいます。『Ninjaが来たよ』『今Ninjaが走ってるよ』って会話が自然に出るんですよ」と小林さん。

名前をつけることで、単なる機械ではなく、組織の一員として受け入れられていく。その姿は、テクノロジー導入の理想形の一つかもしれない。

また、物理ボタン操作を可能にする15ボタンセットも導入済み。現在は4ルートを割り当てているが、今後より多くのルートにも対応可能で、将来的な拡張も視野に入っている。

利用の幅を広げる柔軟性

「空き時間には物流部門で別の用途に使えないか、いろいろ検討中です。新しい建屋ができたときも、新ルートを自分たちで設定できるとわかっているので、心配はありません」と石塚さん。この迅速さが、業務改善の機会を逃さない大きな強みとなります。

アスファルト路面の運用により2年経過時点で前輪タイヤの交換は行ったものの、それ以外は大きなトラブルもなく、順調な稼働が続いている。

「現場のニーズが変わっても、あとから対応できる。これはサウザーの大きな魅力ですね。導入して終わりではなく、現場が変化することに応じて一緒に進化していける感覚があります」(小林さん)。

現場発、未来志向のロボット活用

品質マネジメント部を中心に、三部門が連携して運用を続ける旭化成ワッカーシリコーンでのサウザー。その背景には、機能だけでなく“使いやすさ”“変更のしやすさ”といった現場目線の納得感がある。

人とロボットが無理なく協働し、業務の自然な一部となる。そんな“地に足のついた未来”は、すでにここにあるのかもしれない。

【編集後記】

旭化成ワッカーシリコーンでは、製造・品質の各現場が主体となり、Doogが提供するサウザーの操作・設定・カスタマイズに至るまでを自ら手がけてこられました。初期導入時の設定だけでなく、運用中のルート変更や機能追加などにも現場で柔軟に対応できる体制が構築されており、まさに現場から継続的に改善されていく“自走する運用文化”が根付いています。

本事例における特筆すべき点は、構内屋外での建屋間搬送という課題に対し、スタンドアローンでの安全運行を実現していることです。歩行者やフォークリフト、自動車など多様な動線が交錯する中、サウザーは信号連動や大掛かりな外部システムとの統合を必要とせず、社内の協力体制と「1人の歩行者のような運用設計」によって自然な形で共存しています。こうした環境では、ロボットのカスタマイズ構成だけでなく、現場の人々の運用ルールや習慣も徐々に改善されていくため、結果として全体最適化が進んでいきます。

導入後の再リスクアセスメントをきっかけに、障害物検知用の追加センサをソフトウェアアップデートのみで後付けできた点も象徴的です。Doog 代表取締役社長 大島章さんも「このように、導入して終わりではなく、『使いながらお客様が主体で進化をさせていく』という取り組みこそが、Doogがお客様と共に歩んで行きたい姿」と語っています。

また、他の業種における類似例として、エネルギー系企業では同様に構内屋外での建屋間のサンプル搬送にサウザーを7年以上活用されているとのこと。一見稼働率が低そうな用途でも、「担当者よりもロボットが現場で待つほうが効率的」という考え方によって確実な効果と信頼を得ている事例があります。サウザーは“使いやすく、変えやすく、育てられる”ロボットとして、現場の知恵と改善の積み重ねによってその真価を発揮する存在になり得るでしょう。今後さらに多くの分野へ、「現場と共に進化し続ける」汎用的な運搬ロボットが拡がることを期待したいです。