- 総合TOP

- 宇宙

- AI

- ロボット

- WEB3・メタバース

電動モーターの進化により影を潜めていた油圧技術が、近年再び注目を集めています。耐衝撃性や高出力という特徴を活かし、建設現場や災害現場など過酷な環境での活用が期待される油圧駆動型ロボット。本記事では、その基本的な仕組みから特徴まで、ビジネス視点でわかりやすく解説します。

油圧駆動型ロボットの基本メカニズム

油圧駆動型ロボットは、液体(主に油)の圧力を利用して動力を生み出すシステムです。電動モーターが主流となった現代においても、特に大きな力が必要な場面で重宝されています。

油圧システムの仕組み

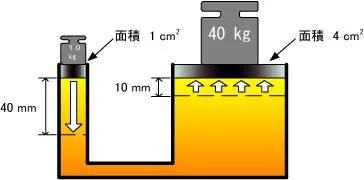

(引用元:イーグル)

油圧システムの基本原理は、パスカルの原理に基づいています。密閉された容器内の液体に加えられた圧力は、その液体のあらゆる部分に等しく伝わるという性質を利用しています。これにより、小さな力を大きな力に変換することが可能となります。

実際のシステムでは、油圧ポンプで加圧された油が配管を通じて各部に送られ、その圧力が機械的な動きへと変換されます。

主要な構成要素

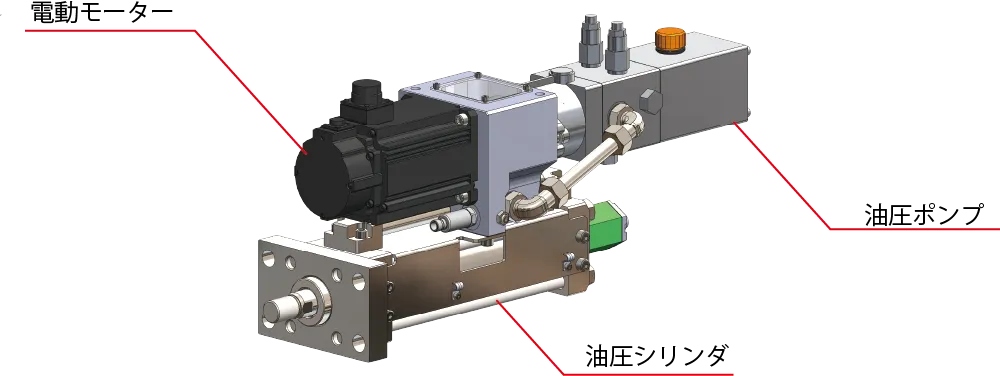

(電動油圧アクチュエータe-Zero、引用元:南武)

油圧駆動型ロボットの心臓部となるのが、油圧アクチュエータです。主に油圧シリンダと油圧モータの2種類があり、それぞれ直線運動と回転運動を生み出します。

油圧シリンダはピストンとシリンダから構成され、油圧による押し引きで直線的な動作を実現。一方、油圧モータは圧油の力で回転軸を回転させ、継続的な回転運動を可能にします。

これらに加えて、圧力や流量を制御するバルブ類、作動油を供給する油圧ポンプなどが、システムの重要な構成要素となっています。

油圧駆動型ロボットの種類と特徴

産業界では様々な形で油圧駆動型ロボットが活用されています。特に大きな力が必要な作業や、過酷な環境下での作業において、その真価を発揮します。

産業用ロボットの代表例

旋盤加工機(金属を回転させながら切削加工する工作機械)では、工作物を固定する「チャック」の締め付けに油圧が使用されます。高速で回転する工作物をしっかりと固定するには、強力な把持力(掴む力)が必要です。そのため、コンパクトながら強固な締め付けを実現できる油圧機構が重宝されています。

また、プレス機では金属の成形加工に必要な大きな力を生み出すために油圧が活用されています。数十トンから数百トンという大きな力を比較的小さな装置で実現できる点が、油圧の大きな強みとなっています。

新世代の油圧ロボット

(引用元:ボストン・ダイナミクス)

近年では、歩行型ロボットの分野でも油圧駆動が注目を集めています。アメリカのボストン・ダイナミクス社が開発した「Atlas」は、油圧アクチュエータを使用することで、高い運動性能と耐衝撃性を両立させました。また、産業用の協働ロボットでも、人との接触を前提とした場面で、油圧の特性を活かした柔軟な動作制御が可能になっています。

油圧駆動型ロボットのメリットとデメリット

油圧駆動型ロボットの導入を検討する際は、その特徴を十分に理解し、用途に適しているかを見極めることが重要です。

油圧駆動の強み

(引用元:東京科学大学)

油圧駆動の最大の特徴は、そのパワフルさにあります。同じサイズの電動モーターと比較した場合、はるかに大きな力を発生させることができます。

また、耐衝撃性が高く、過負荷に強いという特徴も持ち合わせています。建設現場や製造現場など過酷な環境下での使用に適しており、粉塵や水しぶきなどの影響も受けにくいのが特徴です。さらに、力の細かな制御が可能で、繊細な作業から力仕事まで幅広く対応できます。

導入時の注意点

一方で、油圧システムには定期的なメンテナンスが欠かせません。作動油の交換や配管の点検、油が漏れやすい接合部分の確認などが必要となります。

特に油漏れは重大な問題となる可能性があり、適切な予防措置と定期点検が重要です。また、油の温度管理にも注意が必要です。作動油の温度変化は粘度(油の粘り気)に影響を与え、システムの効率や制御精度に影響を及ぼす可能性があります。

電動化時代における油圧の可能性

電動モーターの性能向上により、多くの場面で油圧から電動への置き換えが進んでいます。しかし、大きな力が必要な場面や過酷な環境での使用においては、いまだに油圧の優位性が際立っています。

今後は、電動と油圧それぞれの特徴を活かしたハイブリッドシステムの開発など、新たな可能性も期待されています。油圧技術は電動化時代においてもなお、特定の用途で必要不可欠な技術として進化を続けていくでしょう。