- WEB3・メタバース

- ロボット

- AI(人工知能)

- 宇宙

物流や製造業の現場で深刻化する人手不足や安全性の課題に対して、注目を集めているのがAGF(無人搬送フォークリフト)です。フォークリフト作業における事故リスクの低減と、24時間稼働による効率化を実現するAGFは、多くの企業で導入が進んでいます。

本記事では、AGFの特徴から導入メリット、注意点までわかりやすく解説します。

AGFの基本を理解しよう:無人搬送を実現する次世代フォークリフト

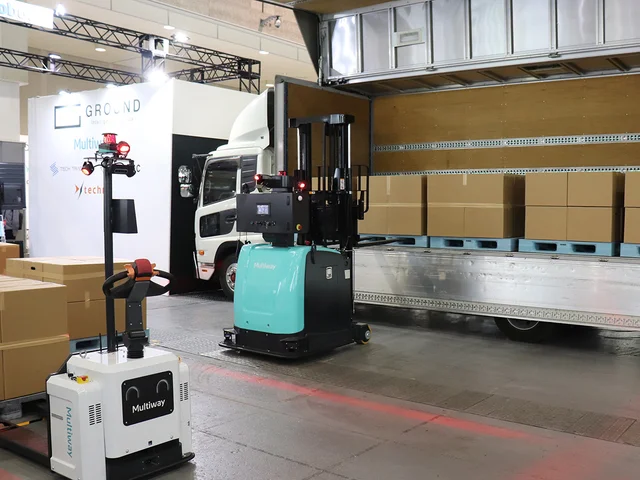

AGF(Automated Guided Forklift)は、コンピュータ制御により無人で搬送作業を行うフォークリフトです。高度なセンサー技術を活用することで、パレット(貨物を載せるための荷役台)の積み下ろしや工程間の搬送、入出庫作業などを自動で実行します。

(写真中央)Multiway Robotics 社の自動搬送フォークリフト「MW-SE12」と(写真左)パレット搬送型 自律走行フォークリフト「X20S」引用:PRTIMES

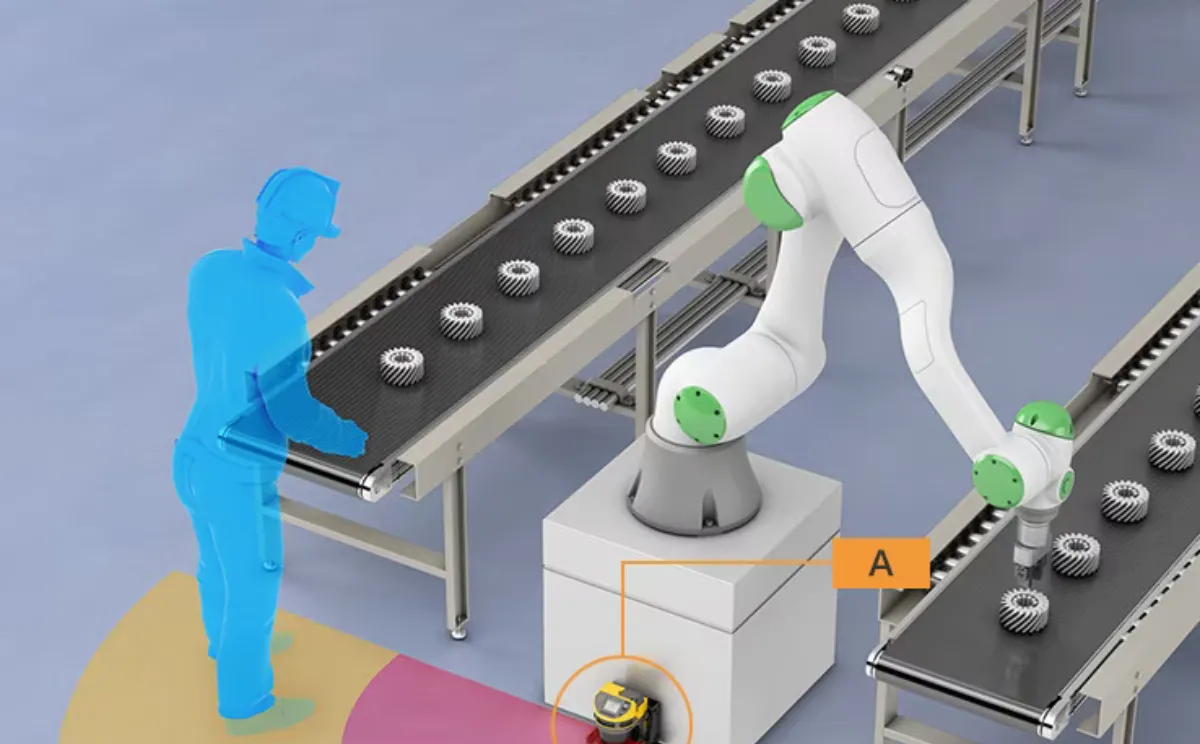

従来のフォークリフトが作業員の経験と技能に依存していたのに対し、AGFはプログラムされた通りに正確な作業を行います。また、搭載されたセンサーにより周囲の状況を常に監視し、障害物を検知した場合は自動で停止または回避行動をとることができます。

さらに、AGFはAGV(無人搬送車)の一種として位置づけられ、より進化したAMR(自律走行搬送ロボット)の技術も取り入れることで、柔軟な経路選択や効率的な搬送を実現しています。

AGFが注目される背景にある3つの課題

現代の物流・製造現場が直面する深刻な課題が、AGF導入を加速させています。特に安全性の確保と人材不足は、従来型のフォークリフト運用では解決が難しい構造的な問題となっており、抜本的な対策が求められています。

ここでは、具体的な3つの課題について解説します。

1.重大事故の発生

フォークリフト作業は、重大な労働災害が発生するリスクが高い作業の一つです。作業者の疲労や注意力の低下、不適切な運転操作などが原因で、転倒や衝突などの事故が後を絶ちません。これらの事故は重傷や死亡事故につながる可能性があり、企業にとって重大な課題となっています。

2.作業員の人手不足

フォークリフトの運転には専門の資格が必要なため、適切な人材の確保が困難になっています。特に熟練作業者の高齢化が進む中、若手人材の確保と育成が追いついていないのが現状です。この人手不足は、物流・製造現場の効率的な運営に大きな支障をきたしています。

3.2024年問題による物流業界の変革

働き方改革関連法の本格適用により、物流業界では「労働時間の上限規制」が設けられることへの対応が急務となっています。特にドライバーや作業員の労働時間が減少することで、「物流の停滞」が起こることが懸念されています。

この「2024年問題」に対応するため、作業の自動化・効率化は避けては通れない課題となっており、AGFへの注目が高まっています。

AGF導入がもたらす4つのメリット

AGFの導入は、物流・製造現場に多くのメリットをもたらします。安全性の向上から運用コストの削減まで、その効果は多岐にわたります。以下では、主要な4つのメリットについて解説します。

1.事故リスクの低減と安全性の向上

AGFの最大のメリットは、フォークリフト作業における事故リスクを大幅に低減できる点です。人間の疲労やミスに起因する事故を防ぎ、プログラムされた安全な動作で確実に作業を遂行します。また、搭載されたセンサーにより、周囲の状況を常に監視し、危険を事前に回避することができます。

2.24時間稼働による生産性向上

AGFは休憩や交代なしで24時間稼働が可能です。人間のような疲労による作業効率の低下もなく、一定のペースで正確な作業を続けることができます。これにより、夜間や休日を含めた継続的な物流オペレーションが実現し、生産性を大幅に向上させることができます。

3.人件費削減とコスト最適化

フォークリフト作業の自動化により、人件費を大幅に削減できます。また、作業員の採用・育成にかかるコストや、残業代などの付随的な人件費も抑制することが可能です。さらに、事故による損害や保険料の削減なども期待でき、総合的なコスト最適化につながります。

4.柔軟なレイアウト変更と省スペース化

固定式のコンベアなどと異なり、AGFは柔軟なルート設定が可能です。工場や倉庫のレイアウト変更にも容易に対応でき、限られたスペースを効率的に活用することができます。また、安全柵などの設置が不要なため、作業スペースの有効活用が可能です。

AGF導入時の注意点と課題

AGFは多くのメリットをもたらす一方で、導入に際して考慮すべき注意点や課題もあります。これらの課題に事前に対応することで、AGFの効果を最大限に引き出すことができるでしょう。

設置環境の整備

AGFを効果的に運用するには、適切な床面状態の確保や、十分な通路幅の確保が必要です。また、AGFの走行に影響を与える可能性のある環境要因(強い日光、振動など)についても考慮が必要です。

製品の位置決めと精度の確保

AGFの運用では、正確な位置決めが重要です。パレットやラックの位置ずれが大きいと、正確なピッキングや積み下ろしができない可能性があります。このため、作業環境全体での位置精度の管理が重要になります。

従業員教育と運用体制の構築

AGFの導入には、運用担当者への適切な教育と訓練が必要です。また、トラブル発生時の対応手順や、メンテナンス体制の整備なども重要な課題となります。

AGFが物流にもたらす変革:安全で効率的な搬送作業の実現へ

AGFは、物流・製造現場における安全性と効率性を両立する重要なソリューションとして、ますます注目を集めています。人手不足や安全性の課題に直面する現代において、AGFの導入は避けては通れない選択肢となりつつあります。

導入には様々な課題もありますが、それ以上に得られるメリットは大きく、特に安全性の向上という点では他の追随を許さない優位性があります。今後の技術革新により、さらに使いやすく効率的なAGFが登場することで、物流現場の自動化はさらに加速していくでしょう。

AGFは単なる省人化ツールではなく、働く人々の安全を守り、より効率的で持続可能な物流を実現するための重要な技術です。物流・製造業に関わる企業は、自社の課題解決手段としてAGFの導入を積極的に検討していく必要があるでしょう。