- 総合TOP

- 宇宙

- AI

- ロボット

- WEB3・メタバース

創業者・松下幸之助が1918年に設立以来、日本の製造業を牽引してきたパナソニックのロボティクスが面白い。デジタルトランスフォーメーション(DX)と、実際のものづくり現場から生み出された知見とノウハウを融合させたプロセス革命で、経営効果を生み出すロボット活用を実現しているのだ。鍵となるのは「オペレーションの標準化」と「ロボティクス導入のタイミング」。現場と経営をつなぐ業務プロセス改革の最前線に迫った。

ロボティクス導入の課題は変化への対応

現在、製造や物流などさまざまなサプライチェーン(SC)の現場で抱えている共通課題の1つが人材不足。その課題解決にもっとも効果があると考えられるのがロボティクスの導入だが、日本においては積極的に進んでいるとは言えない状況だ。もちろん、製造現場において産業用ロボットは自動車業界などを中心とした現場で、溶接や組み立て、塗装などの作業を担っている。だが、製造工場には、単にものを組み立てるだけでなく、部品や製品の運搬、管理などさまざまな工程がある。今後は、そういった工程で発生する作業でも、業務効率化や生産性向上のために積極的にロボティクスの導入を進めていかなければ、人材不足が原因で事業を縮小するような事態に陥ってしまうだろう。

一方で、ロボティクスの導入にもさまざまな課題があると指摘するのが、パナソニック コネクト(以下、コネクト)でエバンジェリストを務める一力 知一 氏だ。コネクトはパナソニックグループにおいて、ロボティクスやデジタルなどを活用、お客様の「現場」に貢献する新しいソリューションを提供し、持続可能な社会に貢献することを目指している。その取り組みの1つとして、2024年3月には、コネクトの100%子会社で米国のサプライチェーンソフトウェア企業 Blue Yonderと、日本のロボットスタートアップ企業ラピュタロボティクスとのコラボレーションによって、倉庫内プロセスの効率化でトラックの荷待ち時間を短縮するソリューションの開発を発表している。

一力氏は、SC現場におけるロボティクスの導入が難しい理由の 1つとして、「実際に現場でロボットを動かすまでには、パラメータ設定や調整など細かい作業が必要。そのようなオペレーションの構築に、多くの時間を費やしてしまう」ことを挙げている。オペレーションの構築によって、ロボットの導入に半年から1年くらいかかってしまうと、元々ロボットを導入しようとしていた現場でのオペレーション自体が変わっていることもある。「そうなると、新たなオペレーションに合わせるための調整に、また時間とコストがかかってしまう」と一力氏は指摘する。「その結果、もう人がやった方が早いんじゃないかという結論になってしまう」(一力氏)。

このように、「導入に手間と時間がかかる」「導入後のオペレーションの変化に対応する必要がある」「人の方が生産性が高いという結論になる」といった課題を解決するキーワードが「最適化」であると、一力氏は述べる。

パナソニック コネクト株式会社 エバンジェリスト 一力 知一 氏

パナソニック コネクト株式会社 エバンジェリスト 一力 知一 氏

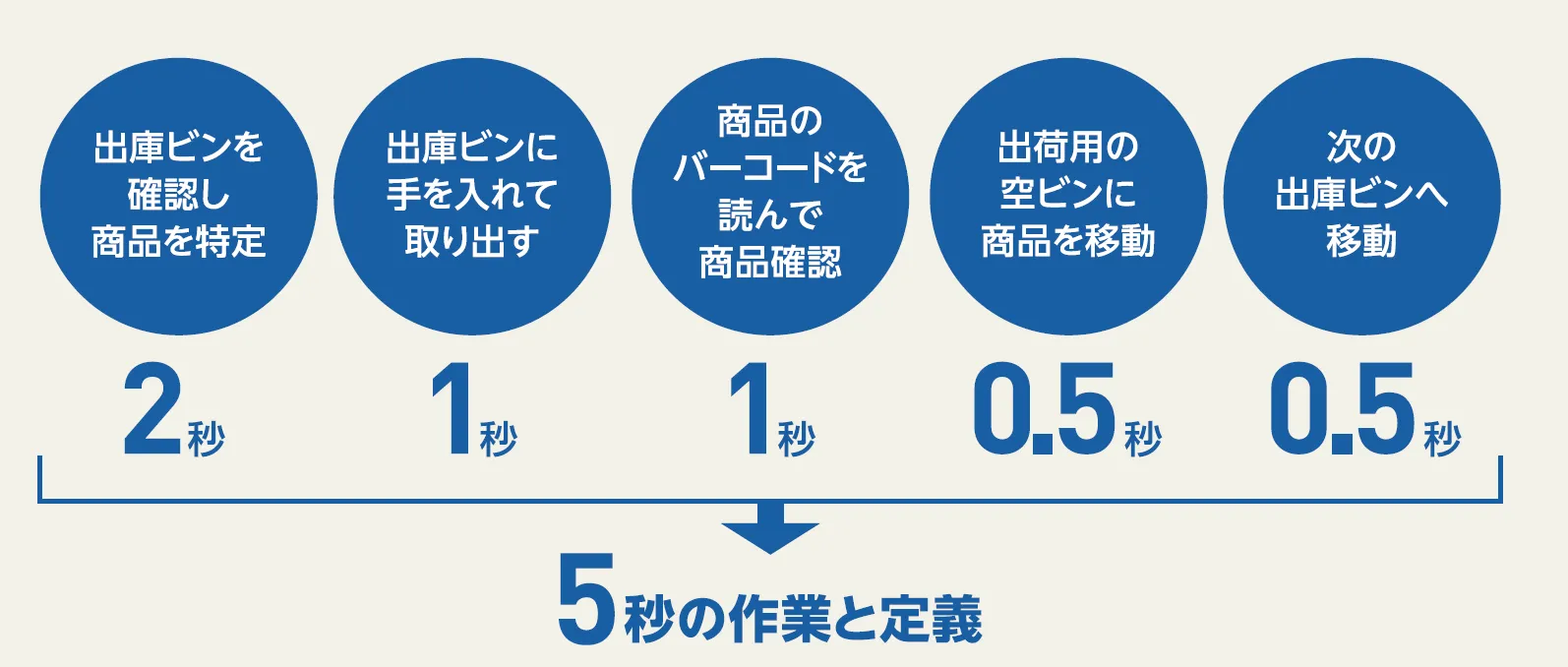

現場で求められる業務の最適化とは

コネクトが考える業務の最適化とは、どのようなことなのか。一力氏はその問いに対して、「パナソニックグループには、製造業として100年以上にわたって失敗と成功を繰り返しながら蓄積された知見とノウハウがある」とし、それらを活かした「インダストリアルエンジニアリング(IE)」と呼ぶ“カイゼン”に基づく最適化オペレーションがあることを紹介。IEでは、まず「本当に必要な人や設備、作業時間を科学的な基準で決める」という定義に基づいて、作業の標準化を行う(図1)。「それによって現場の作業を可視化し、作業ごとの標準値をものさしとして設定した後に、実作業とのギャップの原因を特定して改善を繰り返し実行していくことが、最適化につながっていく」(一力氏)。

(図1)倉庫でのピッキング作業における標準化の例 出典:「パナソニック コネクトとBlue Yonderが目指すEnd to Endサプライチェーンマネジメント 物流の課題を解決する新技術」より作図

(図1)倉庫でのピッキング作業における標準化の例 出典:「パナソニック コネクトとBlue Yonderが目指すEnd to Endサプライチェーンマネジメント 物流の課題を解決する新技術」より作図

ここで一力氏は、IEによる最適化オペレーションによって、製造業におけるSCの課題を解決する事例を紹介する。製造業においてはどんなに作る能力が高くても、SCにおいて運ぶ能力が低かったら意味がない。そこで重要になるのが、全体最適の考え方だ。どこか一部が早く運べても、別の場所で滞留していると全体的な運ぶ能力は低くなる(ボトルネック化)。パナソニックの事業は、長年、作るところから売るところまでの、運ぶ最適化に取り組んでいる」(一力氏)。その取り組みの具体例の1つとして挙げたのが、物流現場の倉庫で起きているトラックの待機時間問題だ。